Оглавление

- Технология

- § 15. Отделка изделий из древесины

- Виды столярных производств

- Правила и нормы производства межкомнатных дверей

- Действующие ГОСТы по производству межкомнатных дверей

- Применение в разных творческих техниках

- Подходящие породы дерева для изготовления мебели

- Классификация пиломатериалов

- Этапы изготовления мебели из дерева

- Почему деревья — железные?

- Биологический метод

- Производство дверей из дерева в домашних условиях

- Какие материалы используют для изготовления

- Какая древесина используется в производстве?

- Существующие разновидности и типы складных стульев

- Технология

- § 22. Технология изготовления изделий из металлов и искусственных материалов

- Как выбрать заготовку из дерева

Технология

§ 15. Отделка изделий из древесины

Отделка изделий из древесины — окончательная технологическая операция, улучшающая внешний вид изделия. Чаще всего применяют такие виды отделки, как тонирование (прозрачное окрашивание) и лакирование.

Тонирование используют для окрашивания древесины в более тёмный, чем натуральный, цвет — от жёлтого до коричневого (например, под цвет ореха) и даже чёрного (под цвет морёного дуба). При этом текстура древесины не закрашивается. В школьных учебных мастерских для тонирования применяют порошковый краситель на водной основе — морилку.

Не следует использовать очень густой, тёмный раствор. Лучше покрыть поверхность слабым раствором, но несколько раз.

Рассмотрим технологию тонирования деревянной детали на примере обработки боковой стенки полочки для дисков (см. Приложение, рис. 171).

Перед тонированием поверхность зачищают мелкозернистой шлифовальной шкуркой вдоль волокон, потому что даже самая мелкая царапина, шероховатость при увлажнении древесины становится заметной.

Окрашивание морилкой выполняют мягкой широкой кистью (рис. 65). Не следует набирать на кисть слишком много раствора, так как жидкость будет растекаться по поверхности, образуя пятна. Раствор морилки можно наносить также ватным тампоном, обёрнутым чистой хлопчатобумажной тканью.

Рис. 65. Тонирование деревянной поверхности морилкой с помощью кисти

Торцовые поверхности древесины впитывают влагу сильнее, чем боковые, из-за чего при окрашивании одним и тем же раствором они получаются темнее. Чтобы избежать этого, торцовые поверхности перед окраской смачивают водой.

Лакирование — это нанесение на поверхность изделий из древесины тонкого слоя лака — вязкой жидкости специального состава, которая при высыхании образует твёрдое прозрачное покрытие, сквозь которое видна текстура древесины.

Лакирование предохраняет деревянные поверхности от попадания влаги и гниения. Лак также подчёркивает цвет и текстуру древесины.

Лак можно наносить тампоном (рис. 66) или кистью (рис. 67). При лакировании тампоном на рабочую руку должна быть надета резиновая перчатка.

Рис. 66. Нанесение лака тампоном

Если лак наносят кистью (см. рис. 67), то её перемещают по направлению волокон древесины вперёд и назад, наклоняя в сторону движения. У края плоскости детали кисть слегка приподнимают вверх.

Рис. 67. Движение кисти при лакировании

После высыхания первого слоя лака на поверхности появляются ворсинки — мелкие отслоившиеся волокна древесины. Ворсинки зачищают вдоль волокон мелкозернистой шлифовальной шкуркой. Затем изделие протирают влажной тряпкой, дают ему просохнуть и наносят второй слой лака.

На деревообрабатывающих и мебельных предприятиях отделкой изделий занимаются отделочники, или лакировoики.

Правила безопасной работы

-

Работать с лаком только при наличии вытяжного шкафа или в хорошо проветриваемом помещении.

-

Избегать попадания лака на руки и одежду.

- По окончании работы тщательно вымыть руки с мылом.

Знакомимся с профессиями

Лакировщик — это специалист, который на деревообрабатывающем или мебельном предприятии занимается лакированием изделий из древесины. Он знает, как подготовить поверхность к лакированию, умеет выбрать лак, подходящий для лакирования той или иной породы древесины. При этом он умело пользуется специальными устройствами для нанесения и сушки лака, чтобы получить ровный лакированный слой на изделии.

Практическая работа № 13

Отделка изделий из древесины

-

Распределите обязанности в группе. Подготовьте рабочее место для тонирования и лакирования деталей, а также морилку, лак, тампоны, кисти.

-

Рассмотрите изготовленное вами изделие (например, разделочную доску «рыбка», настольную полку для учебников, полку для дисков, подставку для ручек и карандашей, полку для цветов и др.) или изделие, выданное учителем; определите необходимость тонирования поверхностей.

-

Очистите поверхности от пыли и нанесите морилку необходимого тона, дайте поверхностям просохнуть.

-

Выполните лакирование поверхностей изделия.

-

Если на поверхности изделия после лакирования появилось много ворсинок, выполните его зачистку.

-

Нанесите второй слой лака.

- Проверьте качество полученного изделия.

Не забудьте сфотографировать сделанное изделие, чтобы поместить его фотографию в портфолио (см. пример в Приложении).

Ознакомься в Интернете с ассортиментом отделочных материалов для защиты и отделки изделий из древесины

Проверяем свои знания

-

Что такое отделка изделий из древесины?

-

Какие инструменты применяют для тонирования и лакирования изделий из древесины?

- Как получить гладкую лакированную поверхность без ворсинок?

Виды столярных производств

Согласно общему классификатору различаются следующие виды производств, связанных с деревообработкой:

- Изготовление пиломатериалов толщиной от 6 мм.

- Производство соломки, пробки и всевозможных материалов для плетения.

- Изготовление панельных материалов. Обработка древесины механическими способами в данном случае особенно тесно сопрягается с химической защитной пропиткой, что позволяет при тонкой структуре обеспечивать высокую износостойкость изделию.

- Производство материалов для напольного покрытия – в эту группу входят ламели, паркетная доска, лаги и др.

- Производство древесного полотна, древесной муки, щепы и т. д.

- Крупноформатное производство. Работа таких предприятий связана с изготовлением балок, бруса, доски и других конструкционных элементов, которые используются в строительстве несущих основ деревянных зданий.

Правила и нормы производства межкомнатных дверей

Дверные блоки изготавливаются на оборудовании, которое размещается на значительных производственных площадях. К этим помещениям предъявляются определённые требования, как к промышленным объектам, в которые входят склады лесоматериалов, сушилки, обрабатывающий цех, лакокрасочный участок и склад готовой продукции. Каждый производственный участок обустраивается по правилам и нормам, в соответствии с техническими условиями для конкретной задачи. Основными требованиями к производственным помещениям по изготовлению дверей являются следующие критерии:

- наличие свободных подъездных путей;

- в зданиях должна быть обеспечена стабильная температура, влажность, естественное и искусственное освещение;

- должно быть обустроено электроснабжение, отопление, вентиляция, водоснабжение и канализация;

- помещения должны быть оборудованы пожарной сигнализацией, средствами пожаротушения и аварийными выходами;

- на рабочих местах необходимо обеспечение безопасных условий труда;

- лакокрасочные участки должны быть изолированы от остальных помещений и снабжены приточной вентиляцией.

Персонал обязан проходить профессиональную подготовку и обучение по нормам охраны труда, пожарной и электробезопасности, а также проходить внеплановый, повторный и первичный инструктаж на рабочем месте.

Производственное помещение должно быть оборудовано в соответствии со стандартами

Основной нормой для производственного процесса служит технологическая документация, которая опирается на Технические условия для производства ТУ 5361−001−58037723−2015 «МЕЖКОМНАТНЫЕ ДВЕРИ, ПЕРЕГОРОДКИ И ПОГОНАЖНЫЕ ИЗДЕЛИЯ К НИМ». В этом документе изложены требования по конструкции межкомнатных дверей, качеству материала и покрытия лицевой поверхности, а также экологические требования. В нормативах указан порядок приёмки готовой продукции, сертификации и установки гарантийного срока эксплуатации.

Для покупателя важно наличие сертификата, гарантийного срока и соответствия двери, коробки и доборных элементов требованиям технических условий, поскольку это подтверждает качество изделия, и позволяет рассчитывать на длительный срок эксплуатации

Действующие ГОСТы по производству межкомнатных дверей

Технические характеристики дверей обусловливаются стандартами, которые задают общие технические условия или методы определения физических параметров и габаритов готовой продукции. Многие производители создают изделия по нестандартным размерам, но с неукоснительным соблюдением требований качества. Потребителю может быть интересен перечень регулирующих стандартов, по которым работают производители межкомнатных дверей, а именно:

- Общие требования к деревянным дверям с перечнем нормативных документов устанавливаются ГОСТ 6629–88, а требования к изделиям из дерева изложены в ГОСТ 475–78.

- Варианты конструкций межкомнатных дверей, их типы и размеры указаны в ГОСТ 24698–81.

- Требования к доборам, крепёжным элементам и петлям назначаются ГОСТ 538–88.

- Методы определения звукоизоляции, сопротивления теплопередаче и воздухопроницаемости регламентируются ГОСТ 26602.

- Определение плоскостности дверного полотна осуществляется по стандарту СТ СЭВ 4181–83.

- Методика испытания надёжности изложена в СТ СЭВ 3285–81.

- Сопротивление ударной нагрузке производится по методу, указанному в СТ СЭВ 4180–83.

В сопроводительных документах на готовую продукцию должно присутствовать условное обозначение дверных полотен, например, U05195 VERSAL pat. 1014 dec/oro полотно D3 91х 230 L, которое означает следующие параметры двери:

- артикул − U05195;

- торговое наименование определённой коллекции − VERSAL;

- тип отделки/цвет − pat. 1014 dec/oro;

- название изделия − полотно;

- модель изделия − D3;

- ширина и высота полотна − 91х230;

- вид открывания, левое − L.

Перед тем как заказать двери, необходимо тщательно измерить дверные проёмы, чтобы выбрать нужный типоразмер коробки, полотна и нужное количество доборных элементов. Для межкомнатных дверей существуют стандартные габариты проёмов с соответствующим обозначением по СНиП и такой подход облегчает выбор дверной коробки по таблице.

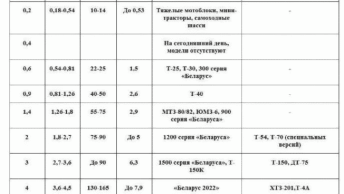

Таблица: соотношение размеров проёма с размерами дверного полотна

| Обозначение по СНиП | Диапазон высоты проёма, в мм | Диапазон ширины проёма, в мм | Размер полотна, в мм |

| 21–7 | 2050–2100 | 670–720 | 2000х600 |

| 21–8 | 2050–2100 | 770–820 | 2000х700 |

| 21–9 | 2050–2100 | 870–920 | 2000х800 |

| 21–10 | 2050–2100 | 970–1020 | 2000х900 |

| 21–13 | 2050–2100 | 1300–1320 | 2000х600 (2 шт.) |

Существующие нормативные документы гарантируют высокий уровень качества продукции, стандартизацию по размерам и соблюдение экологических требований, кроме того, потребитель может определить соответствие, заявленных производителем свойств изделия, качественному и ценовому уровню.

Применение в разных творческих техниках

Есть ряд моментов, которые важно учитывать при работе с деревом:

В процессе обработки деревянных заготовок могут появиться небольшие ворсинки

Их важно удалять.

Дерево не следует сильно мочить, поскольку это может поспособствовать искривлению. В том случае, если без воды никак нельзя обойтись, сушите быстро, но при комнатной температуре.

Рисунок каждого шаблона, даже если форма одинаковая, отличается, поскольку разные растения имеют свои узоры

Выбирайте и сравнивайте.

Для резьбы обычно применяют деревянные заготовки из липы. Что касается осины и березы, то эти породы плохо поддаются обработке при помощи резцов

Важно, чтобы материал не имел сучков

Толщина деревянной основы для низкого рельефа должна быть 7-10 мм, а для высокого: 10-15 мм. В лучшем случае для производства используют древесины двух-трехлетних деревьев. Такой материал имеет более плотную структуру. Есть виды, которые применяют лишь для резьбы. Сюда относятся пряничные доски.

Для светлой росписи, тонированной резьбы, а также для декупажа следует выбирать деревянные заготовки без потемнений. Если поверхность неоднородная, то следует загрунтовать.

Что касается небольших вмятин, то их тоже можно скрыть, заполнив неровности и покрыв поверхность перед грунтовкой смесью опилок с клеем ПВА. Таких слоев делают несколько, не забывая совмещать их с процедурой просушки.

Подобным образом исправляют дефекты в разных точеных формах, например, в груше, яйце, яблоке, матрешке. Если верхняя часть сидит не очень плотно, спадая в случае переворачивания, то внутренний край верхней части обмазывают смесью и хорошо просушивают.

Если покупаете доски для иконописи, то следует брать специальные иконные. Они имеют особые вставки, которые препятствуют короблению. Обычные доски для такой работы непригодны.

Покупая деревянные заготовки для творчества и рукоделия, имейте в виду, что материалы плохого качества могут испортить работу и настроение. Никогда не экономьте, даже если делаете поделки не на продажу или в подарок, а для себя.

Подходящие породы дерева для изготовления мебели

Известно применение около 40 пород дерева, которые классифицируются под мягкие или твёрдые. Для сооружения несущих каркасов, на которые приходятся серьёзные нагрузки, используют только твёрдые породы. Дерево, которое относится к мягким породам, применяется только для изготовления деталей, не рассчитанных на высокие нагрузки.

К твёрдым относятся многие лиственные породы деревьев. Они растут медленно и их древесина отличается большей плотностью (массой) по отношению к единице объёма. Для изготовления мебели чаще всего используются бук, берёза, вяз, ясень, осина. А также сверхтвёрдые породы: дуб, белая акация, самшит, граб.

Сравнение твердости древесины

- Бук – очень стойкий к деформациям, имеет хорошую способность к загибу и поэтому часто используется для изготовления мебели, где требуются изгибы.

- Берёза – ценится за лёгкость в обработке, прочность, упругость. Легко обтачивается и полируется, подходит для создания имитаций под ценные породы.

- Вяз – с прочной влагостойкой древесиной, обработка деталей из него очень лёгкая.

- Ясень – имеет красивую текстуру, по прочности не уступает дубу, устойчив к биологическому воздействию.

- Осина – легко поддаётся всем видам обработки, кроме полировки. Часто используется для изготовления изогнутых деталей.

- Дуб – имеет невероятную прочность и долговечность, отличные декоративные свойства. Этот материал символизирует роскошь и благородство.

- Белая акация – отличается износостойкостью. Даже если при изготовлении мебели не использовались защитные составы, она устойчива к грибкам и плесени.

- Самшит – твёрдая порода с мелкой текстурой. Хорошо обрабатывается на токарном станке, но вручную с ней работать сложно.

- Граб – с твёрдой прочной древесиной, плохо поддаётся обработке. Применяется только для изготовления деревянной мебели в единичных экземплярах.

Мягкие породы дерева

К мягким относятся большинство хвойных пород дерева: сосна, ель, кедр, пихта. Из лиственных мягких пород используются для изготовления мебели вишня, ольха, тополь, липа, клён. Все эти деревья растут достаточно быстро и поэтому плотность их древесины небольшая.

Таблица характеристик пиломатериалов

Таблица характеристик пиломатериалов

- Сосна – самый распространённый материал, благодаря её полезным качествам и низкой цене.

- Ель – имеет хорошую механическую прочность, но подвержена гниению и поэтому её необходимо обрабатывать антисептиком.

- Кедр – прочный, обладает красивой текстурой, лёгкий в обработке, поверхность получается гладкая. Применяется для создания элитных интерьеров.

- Пихта – по прочности не уступает ели и более стойкая к гниению. Хорошо поддаётся всем видам механической обработки, склеиванию, окрашиванию.

- Вишня – легко обрабатывается и полируется, устойчива к грибкам, имеет красивую красноватую текстуру, один из любимых материалов у дизайнеров.

- Ольха – имеет красивую текстуру, хорошо обрабатывается до идеально гладкой поверхности, подходит для имитации под многие породы.

- Тополь – имеет рыхлую древесину, легко обрабатывается, но плохо поддаётся шлифовке. При создании мебели поверхность отделывается шпоном.

- Липа – легко обрабатывается, излюбленный материал для резьбы по дереву.

Классификация пиломатериалов

Все пиломатериалы делят на следующие основные виды:

тёс – тоненькие дощечки, получаемые из деревьев различных пород (раньше тёс делали при помощи раскалывания клиньями бревна и последующего стёсывания неровностей — отсюда и название), толщина колеблется от 19 до 25 мм, длина таких пиломатериалов обычно составляет от 4 до 6,4 метров ;

брусок – пиломатериал с толщиной до 100 мм и шириной не более двух размеров толщины;

бревно – это отрезки из средней и верхней части ствола дерева или же, при небольшом диаметре заготавливаемого леса, то вся часть ствола после среза вершины и очистки от веток и коры;

кряж – нижние части стволов деревьев — это самая качественная древесина, используется для производства высших сортов пиломатериала, шпона и т.д.;

подвязник – тщательно очищенный ствол дерева, имеющий диаметр сечения менее 25 см;

жердь – ствол дерева, очищенный от коры, имеющий диаметр сечения менее 9 см;

пластина – получается в результате распиливания кряжа на половины, равные по своим размерам, а также по тому, как направлены волокна древесины;

четвертина – получается в результате распиливания пластины на равные половины по тому, как направлены волокна древесины;

лежень – бревно, обтесанное (опилинное) с обеих сторон непосредственно для его последующей правильной укладки;

брус – имеет сходство с лежнем, однако отесывается (опиливается) со всех сторон и имеет прямоугольную форму сечения;

доска – пиломатериал, имеющий толщину до 100 мм, при этом ширина которого превышает толщину более чем в два раза;

балка – из цельной древесины балки производят толщиной 50 мм и высотой 150 и 175 мм, предназначены для монтажа перекрытий и покрытий.

Этапы изготовления мебели из дерева

Полноценный процесс на предприятии по изготовлению деревянной мебели включает такие этапы:

Схема изготовления мебельного щита

Схема изготовления мебельного щита

- склад сырья;

- цех для заготовок;

- сборочный цех;

- покрасочный цех;

- сушильная камера;

- склад готовой мебели.

Чтобы изготовить домашнюю мебель самостоятельно, требуется выполнить работу в такой последовательности:

- Разметка всех элементов и выпиливание.

- Их обработка, в зависимости от эскиза.

- Подготовка отверстий под крепёж: разметка, сверление.

- Шлифовка поверхностей или другая обработка по эскизу.

- Покраска или лакировка.

- Сборка готовой конструкции мебели.

Прежде чем приступать к работе, надо хорошо продумать все детали, составив эскиз будущей мебели

Важно хорошо представить, как она будет смотреться в комнате. Можно просмотреть в интернете образцы подобной работы

Когда собственный проект уже готов к воплощению, тогда пора приступать к составлению подробных чертежей. Качественную мебель можно изготовить только с высокой точностью всех деталей, чтобы их совмещение при сборке было идеальным. Качество изготовления деревянной мебели зависит также от правильного выбора материалов, фурнитуры, использования профессиональных инструментов.

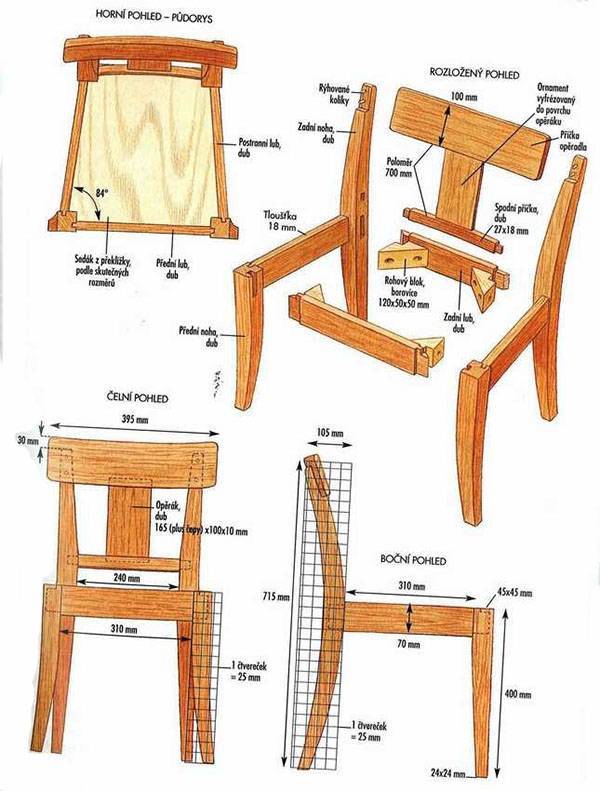

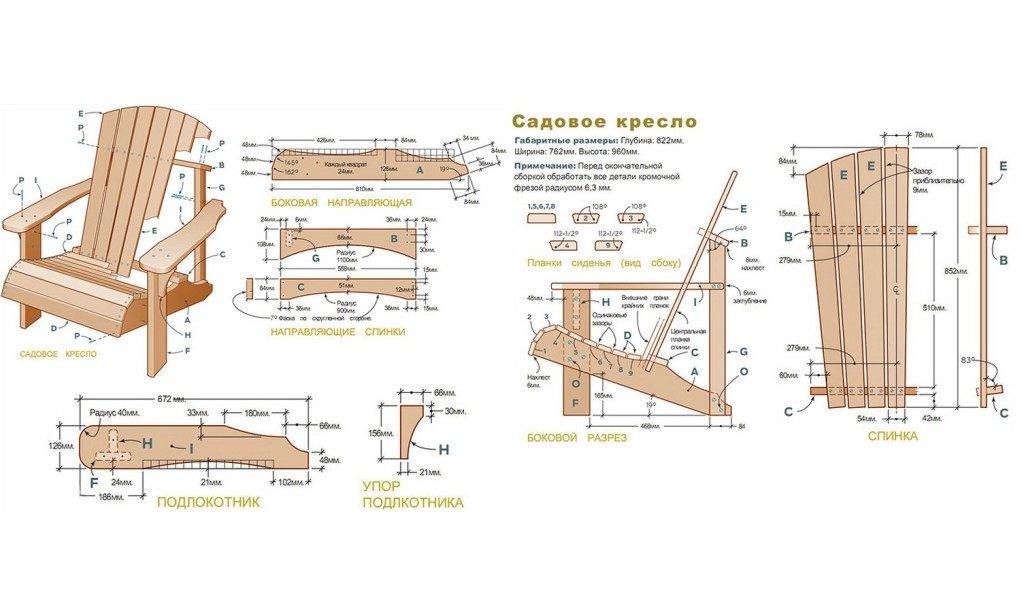

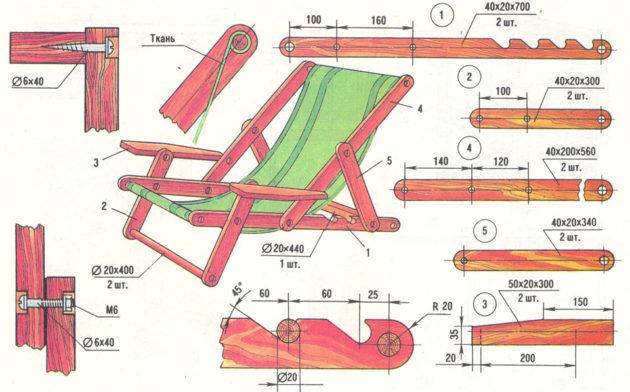

Схема изготовления садового кресла

Схема изготовления садового кресла

Почему деревья — железные?

Издревле поведение предмета в воде было одним из главных бытовых критериев оценки его веса и твердости. Современные приборы подтвердили выводы, сделанные людьми в древности. Десятки видов деревьев на разных материках называют «каменными» либо «железными» за плотную, тяжелую древесину. Интересно, что такая особенность является одним из приспособлений для выживания в условиях высоких температур и недостатка влаги. Ботанические виды, обладающие тяжелой древесиной, отличаются медленным ростом и долговечностью. Кроме того, растения защищаются от гниения и вредителей смолами, дубильными веществами.

Любое железное дерево тонет в воде – оно тверже, тяжелее и плотнее, чем липа или сосна, в 2-3 раза. Но деревянные «аналоги» железа явно не дотягивают до его показателей (6,6 г/см3). Из привычных для средней полосы растений значительной плотностью обладают дуб и береза — 0,65-0,72 (при влажности 15 %).

Биологический метод

Технология обработки древесины биологическим методом предполагает переработку древесины низкого качества, а также миллионов тон самых разных древесных и сельскохозяйственных отходов в очень ценный продукт – кормовые белковые дрожжи. Кроме этого во время такой обработки производят этиловый спирт, фурфурол и ксилит. Задачей биологического метода обработки лесоматериалов является обеспечение сельскохозяйственного производства необходимым сырьем микробиологического синтеза. Стоит отметить, что изготовление любого сырья из древесины является экологически чистым.

На каждом деревообрабатывающем, лесопильном или химическом заводе технологическая обработка древесины осуществляется строго поэтапно. На каждом этапе древесина наделяется определенными свойствами, которые отвечают конкретным требованиям рынка.

Производство дверей из дерева в домашних условиях

Проще всего купить такие изделия у производителя. Но, если есть для этого желание, материалы, время и навыки, подобные конструкции можно сделать самим. Мы расскажем поэтапно о технологии изготовления дверей из дерева.

Для создания конструкции нам понадобятся такие материалы:

- для дверного полотна – доски 40 х 100 мм в нужном количестве (зависит от величины конструкции);

- ЛДСП (этот продукт схож с ДСП, только имеет ламинированное покрытие, делающее его прочным и долговечным, подготовьте также нужное количество материала);

- клей ПВА;

- лак или краска для финишного покрытия;

- длинные конфирматы.

Что касается инструментов, то для производства дверей из дерева потребуются следующие:

- шуруповерт или дрель;

- уголок;

- стамески;

- болгарка с насадкой кругом для шлифования дерева;

- ручная циркулярная пила;

- киянка;

- ручная фрезерная машина;

- молоток;

- рулетка.

Когда все готово, можно начинать производство двери.

Процесс изготовления деревянных дверей из массива:

- Берем купленные доски и проводим их выравнивание и шлифовку. Если вы когда-нибудь проводите подобную работу, процесс сложности не составит. На болгарку надеваем круговую насадку для шлифовки, и, не торопясь, производим манипуляции. Пройдитесь по широким сторонам досок, а торцы оставьте на фрезерование.

- Далее, вооружившись ручным фрезером с фасонными элементами, пройдемся инструментом по торцам досок, чтобы они стали хорошо выглядеть. В ходе работы слегка округляем углы досок. Подключите другую фрезу, и с ее помощью сделайте паз в длинной стороне доски, ширина которого должна отвечать ширине ЛДСП. Паз должен образоваться в центре торца дерева. Глубина его – до 2 см.

- Берем ручную дисковую пилу, с помощью которой можно подрезать торцы досок. Подрезку производим под углом в 45 градусов. Чтобы его отмерить, можно взять транспортир. Стойки полотна по длине должны составить 2 м, что соответствует дверному стандарту. Длина нижней и верхней части должна отвечать ширине будущей двери.

- Теперь нужно раскроить ЛДСП. Можно купить готовые элементы, а можно произвести расчеты и отрезать нужный размер. Подсчеты производят по схеме: из ширины двери вычитаем ширину двух досок, а затем прибавить две глубины сделанного паза.

- Далее, производим предварительную сборку. При помощи киянки набиваем доски на листы ЛДСП. Когда вся конструкция собрана, убедитесь в том, что все элементы подходят, хорошо входят один в один и соответствуют по ширине и длине. Устанавливаем крепеж из конфирматов, предварительно сделав для них отверстия вверху и внизу дверного полотна. Если все получилось, разбираем конструкцию.

- Важным является процесс декорирования. Дома самостоятельно можно лишь покрасить дверь краской или лаком. А если хочется чего-то более интересного, то можно сдать свое изделие специалистам. На этом же этапе нужно установить всю фурнитуру – замок, ручку, задвижку.

- Когда изделие покрашено и декорировано, покрытие полностью высохло, можно осуществить монтаж. Предварительно собирается дверная коробка, устанавливаются петли в нее и на полотно, после чего конструкция собирается.

Какие материалы используют для изготовления

Как уже отмечали выше, наиболее востребованные среди рукодельниц заготовки для творчества из разных пород дерева, а также материалы, которые получаются в результате обработки древесины. К последнему варианту относится фанера, ДВП, ДСП и МДФ. Остановимся на разных видах сырья и расскажем, как работать с ними, разберем преимущества и недостатки.

Натуральное дерево

Самые качественные и дорогие – это материалы из натурального дерева. Ценятся деревянные заготовки прежде всего за интересный рисунок волокна, структурность, экологическую чистоту и длительный срок службы.

Волокна бывают разных цветов и отличаются по твердости. Кстати, именно шаблоны из цельного дерева применяют в технике брашинг, когда поделка обжигается, а затем обрабатывается специальной щеткой из металла.

Таким образом мягкие волокна начинают подгорать, а потому легко удаляются, благодаря чему поверхность приобретает вид антикварного изделия с налетом старины. Для этой декоративной техники лучше подходят сосна, а вот клен, бук и ольха не позволяют достичь нужного эффекта.

Что касается других техник, например, декупажа, то для этого подходят любые породы дерева. Кроме описанных выше , в разных творческих направлениях применяют березу, ель, вяз, ясень, дуб, орех.

Если поверхность деревянной поделки будет закрашиваться или заклеиваться, то можно смело останавливаться на недорогих заготовках из МДФ, фанеры или ДВП. Такие материалы обойдутся на порядок дешевле. Кроме того, они имеют и ряд преимуществ.

Преимущества фанеры

Фанерные заготовки совсем не хуже деревянных, но гораздо дешевле. Единственное ограничение заключается в том, что фанера подходит лишь для декоративных работ, которые не будут подвергаться значительному механическому воздействию.

Фанера является устойчивой к перепадам уровня влаги. Если хотите работать с декупажными салфетками или картами либо планируете закрашивать поверхность, то лучше остановиться на фанере. Этот материал легок и приятен в работе. Особенно большим спросом пользуются фанерные чайные домики для декупажа.

ДСП, ДВП, МДФ и оргалит

Очень часто как начинающие, так и опытные мастера используют в творчестве заготовки из прессованной древесной стружки и опилок. Такие материалы недорогие, но качественные и подходят для разных видов творчества.

Кстати, некоторые можно изготовить лишь из МДФ. Сюда относятся циферблат для часов, подставки под чашки и другие тонкие элементы. Можно заменить более дорогую фанеру и не потерять в качестве готовой деревянной поделки. И даже если ранее вы обходили ДВП, МДФ и ДСП стороной, рекомендуем попробовать их в своей работе.

Какая древесина используется в производстве?

Современная деревообрабатывающая промышленность работает с заготовками различного происхождения, которые отличаются техническими, функциональными и эстетическими характеристиками. Это могут быть и традиционные породы наподобие дуба и сосны, и экзотические – венге, морадо, палисандр и т. д. Непосредственно в России пользуется спросом около 30 пород, большая часть которых в том или ином виде находят свое место в строительстве. Тем не менее в каждой отрасли предъявляются свои требования к заготовкам, что обуславливает и разделение древесины на классы. Для обработки, в частности, имеет значение классификация материала по качественному состоянию структуры:

- Класс III. Заготовка имеет неровную окраску и рисунок слоев. Могут отмечаться частичные изъяны и дефекты наподобие выпадающих сучков, но принципиального значения для надежности, с точки зрения целевого применения, они не имеют. Другое дело, что и товарный класс изделий из такого дерева будет невысок.

- Класс II. Также проявляется неоднородная окраска и незначительные изъяны на поверхности. При надлежащей обработке производитель может получить внешне достойный материал, однако рассчитывать на высокие декоративные свойства едва ли придется.

- Класс I. Ровные, цельные и естественные в цветовой гамме заготовки, которые находятся в пригодном состоянии практически для всех видов обработки и направлений дальнейшего использования. Ограничения обуславливаются лишь характеристиками древесной породы, к которой принадлежит заготовка.

Существующие разновидности и типы складных стульев

Перед тем, как непосредственно приступить к изготовлению надежного и устойчивого стула, необходимо выбрать его конфигурацию и модель:

Наличие или отсутствие спинки. Сама спинка стула изготавливается из древесины или плотной ткани, наличие такого поддерживающего элемента может повысить вес конструкции, но при этом улучшается комфорт использования стула.

Разная конфигурация ножек. Ножки стульчика со складной конструкцией бывают прямыми, перекрестными и сплошными, для их фиксации используются различные по стоимости и принципу использования фиксаторы, их можно купить в магазине фурнитуры.

Материалы для изготовления. Для создания складных стульев можно использовать разнообразные материалы и даже комбинировать их в одной конструкции, домашнему мастеру пригодится дерево и металл, плотная парусина и плетеная основа, трубы ПВХ.

Для собственноручного изготовления по сочетанию комфорта и доступности можно выбрать вариант складного табурета с крестообразными ножками из дерева.

Технология

§ 22. Технология изготовления изделий из металлов и искусственных материалов

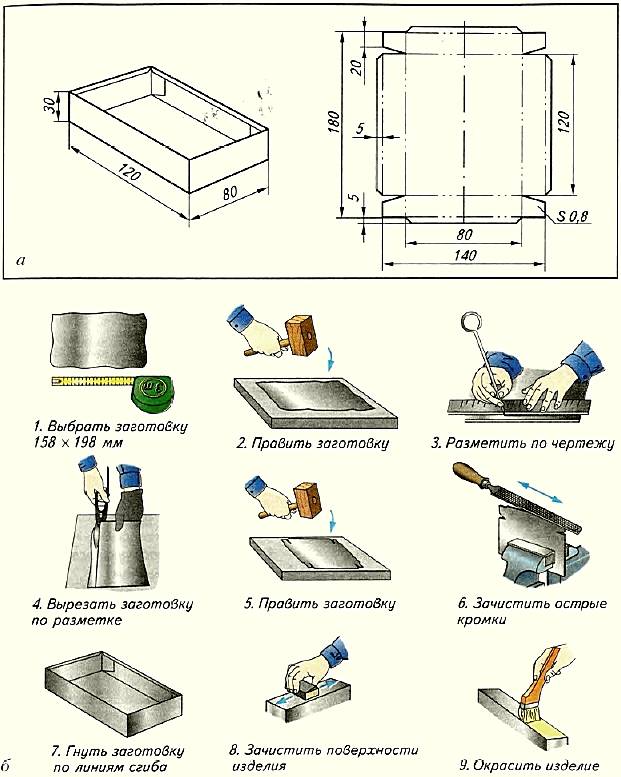

Технология изготовления изделия из тонколистового металла включает обычно следующие операции:

-

подготовительные (выбор металлических заготовок, их правка и разметка);

-

обрабатывающие (резание, гибка, обработка отверстий);

-

сборочные (соединение деталей изделия фальцевым швом или заклёпкой);

- отделочные (зачистка поверхностей деталей, лакирование или окрашивание).

Заготовка из тонколистового металла должна иметь припуски на обработку, так как невозможно найти заготовку, точно соответствующую размерам готовой детали. Припуски позволяют исправлять неточности операций разметки или резания детали. Однако припуски не должны быть большими, поскольку металл, идущий на припуски при обработке заготовки, превращается в отходы. Например, если изделие из жести имеет размер 150 х 190 мм, то для её изготовления следует взять заготовку размерами от 155 х 195 до 158 х 198 мм (рис. 101), т. е. припуск должен составлять 5…8 мм.

Рис. 101. Изготовление коробки для мелких деталей: а — чертёж; 6 — технологический процесс (1—9)

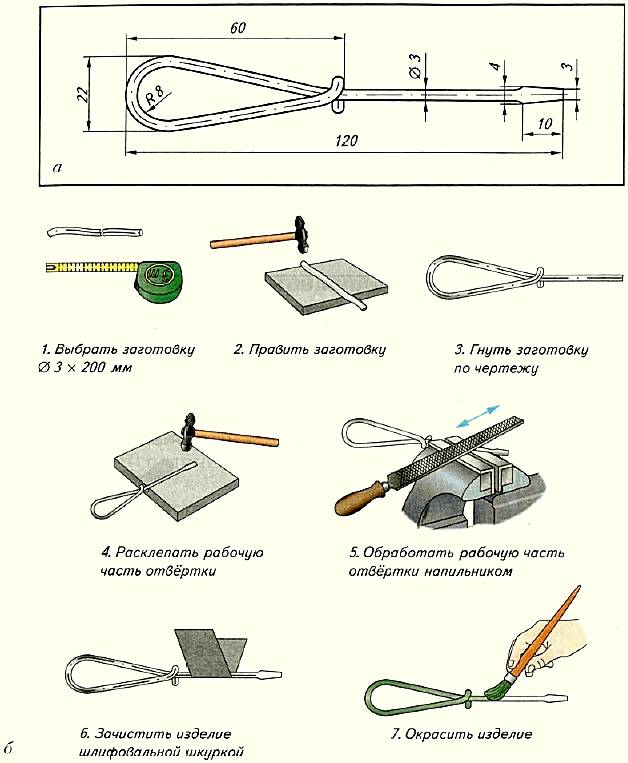

При изготовлении изделия из проволоки (рис. 102) сначала выбирают и размечают заготовки деталей, из которых оно состоит. Затем заготовки разрезают и гнут в соответствии с чертежом. Полученные детали зачищают, соединяют друг с другом в готовое изделие, которое затем лакируют или окрашивают.

Рис. 102. Изготовление отвёртки: а — чертёж; б — технологический процесс (1-7)

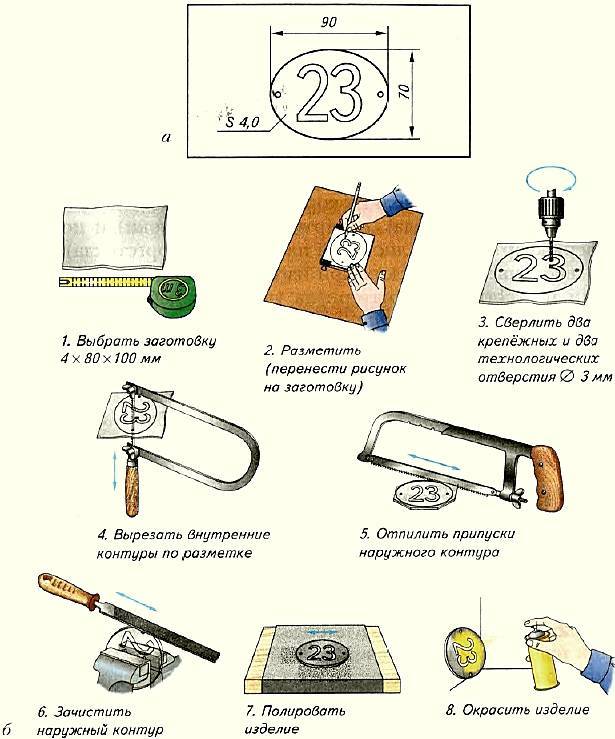

Если нужно изготовить изделие из листовой пластмассы (рис. 103), то заготовку сначала размечают, затем обрабатывают отверстия внутренних контуров. После этого вырезают наружные контуры, зачищают поверхности и при необходимости их окрашивают.

Рис. 103. Изготовление номерка на дверь квартиры (заготовка — шняявавш оргстекло): а — общий вид (номер и места расположения крепёжных отверстий назначает ученик); б — технологический процесс (1—8)

На рисунках 101-103 показаны технологические процессы изготовления трёх изделий: коробки для мелких деталей (из тонколистового металла), отвёртки (из проволоки) и номерка на дверь квартиры (из листовой пластмассы — оргстекла).

В школьных мастерских при изготовлении детали из металла или искусственного материала учащиеся работают обычно , по технологической карте (имеющей вид таблицы), в которой излагается технологический процесс изготовления детали.

На предприятиях технологические процессы изготовления деталей из металла и искусственных материалов разрабатывают технологи.

Практическая работа № 20

Разработка технологии изготовления деталей из металлов и искусственных материалов

-

Прочитай выданный учителем чертёж детали из тонколистового металла, проволоки, пластмассы или чертёж детали из своего творческого проекта.

-

Запиши в рабочую тетрадь технологическую последовательность изготовления данной детали (см. рис. 101-103). Сравни свои записи.

- Определи, какие инструменты понадобятся для изготовления данной детали, и запиши их названия в рабочую тетрадь.

Найди в Интернете пример технологического процесса изготовления других деталей из тонколистового металла и проволоки.

Проверяем свои знания

-

Вспомни (из раздела «Технологии ручной обработки древесины и древесных материалов»), что такое технологический процесс и технологичёская операция. Какие операции применяют при изготовлении в учебных мастерских изделий из тонколистового металла, проволоки и пластмассы?

-

Чем похожи технологические процессы изготовления деталей из древесины и металла?

-

Что такое припуск на обработку детали из листового металла?

- Для чего изделие перед окраской зачищают?

Как выбрать заготовку из дерева

В процессе выбора заготовки для творческих работ учитывайте качество материала, а также тип сборки

Важно, чтобы древесина была хорошо высушенной, иначе в процессе обработки возможно растрескивание. Смотрите, чтобы не было каких-либо повреждений, чтобы поверхность была без шероховатостей и искажений

Клееные иконные доски, а также деревянные шкатулки для декупажа, разные сложные формы должны иметь хорошее качество сборки, которая влияет на обработку. Плохо подогнанные детали часто приводят к появлению щелей в стыках. Не стоит ожидать, что неровная шкатулка станет идеальной после высыхания. Важен материал, его тип и форма.