Оглавление

- Основные узлы

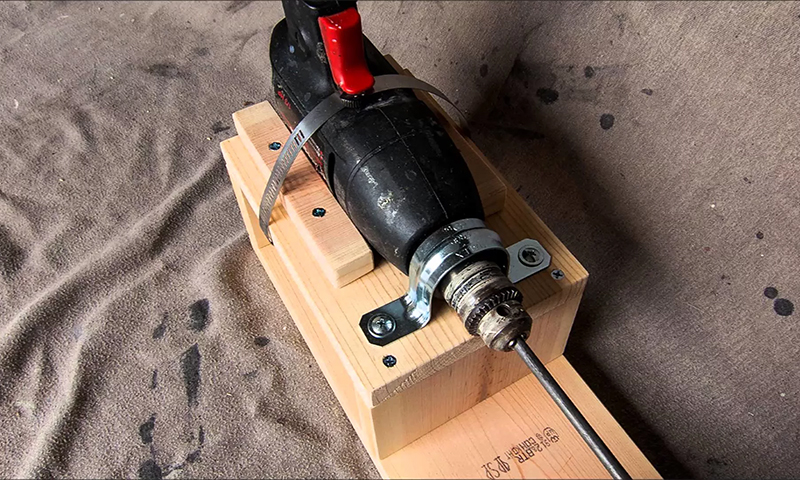

- Токарный станок из дрели своими руками

- Рекомендуемые материалы для токарного самодельного

- Сборка станка и установка бабок

- Возможности самодельного станка

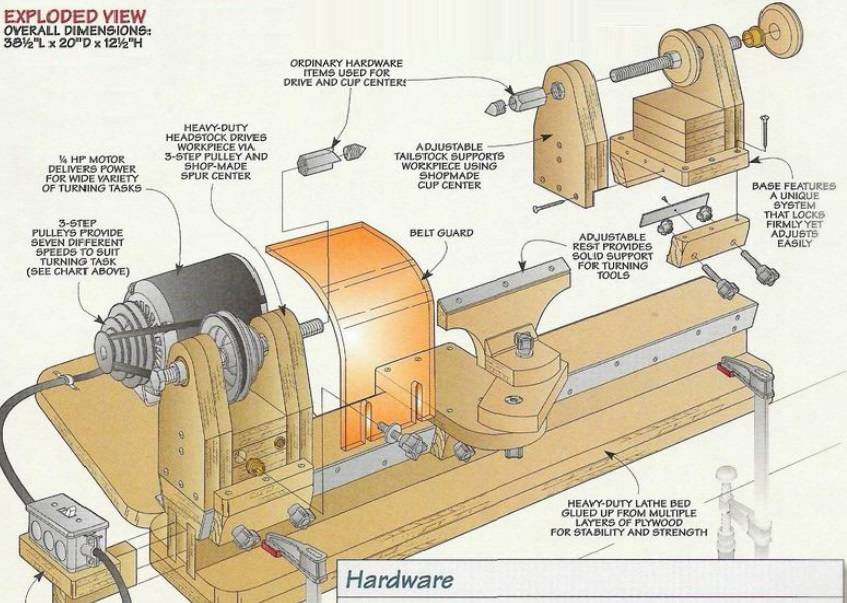

- Конструкция самодельного токарного станка из дрели

- Последовательность сборки механизма

- Устройство токарного станка

- Материалы для изготовления станка:

- Инструменты, оборудование и расходные

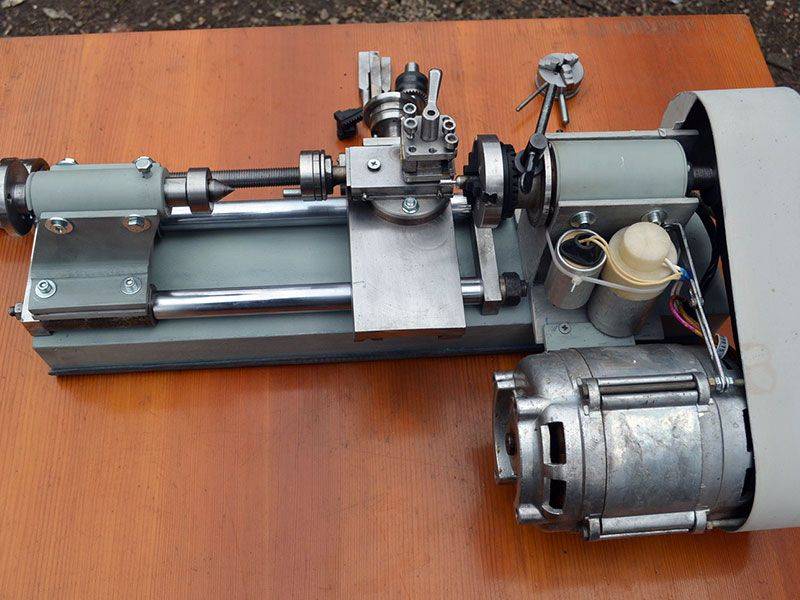

- Прямой привод или ременная передача

- Изготовление токарного агрегата своими руками

- Составные компоненты домашнего токарника

Основные узлы

Независимо от сложности, обусловленной необходимостью решения тех или иных технических задач, каждый самодельный сверлильный станок содержит в своей конструкции следующие основные узлы:

- станина;

- электродвигатель;

- патрон для сверла;

- передаточный механизм;

- органы управления и измерительное оборудование.

Основным конструктивным элементом любого станочного оборудования является станина — массивный конструктивный узел, к которому крепятся все остальные детали. Как правило, в качестве станины используют массивную металлическую или деревянную плиту.

Основным конструктивным элементом любого станочного оборудования является станина — массивный конструктивный узел, к которому крепятся все остальные детали. Как правило, в качестве станины используют массивную металлическую или деревянную плиту.

Патрон выполняет функцию держателя сверла, которое будет использовано в ходе сверления отверстий различных диаметров.

Электрический двигатель, получающий питание от бытовой сети, предназначен для создания вращающего момента и передачи его патрону через передаточный механизм.

Передаточный механизм позволяет уменьшать или увеличивать скорость вращения патрона при перестановке имеющегося в нем приводного ремня с одной пары шкивов на другую. Шкив для сверлильного станка можно взять от оборудования промышленного изготовления или сделать самостоятельно.

Измерительное оборудование представляет собой линейку, которая закреплена на вертикально движущейся части станка. При этом точка отсчета расположена на неподвижной части, а движущаяся совместно со сверлом вниз линейка указывает глубину высверливания глухого отверстия.

Токарный станок из дрели своими руками

Домашняя мастерская, вне зависимости от того, расположена она в гараже, или на лоджии, постепенно заполняется разнообразным инструментом.

Разумеется, домашнему мастеру хочется иметь полный набор оборудования, позволяющего изготовить любую деталь. Однако приходится постоянно искать компромиссы между своими «хотелками» и реальным семейным бюджетом.

Поэтому, при наличии времени и умения, можно изготовить достаточно сложные инструменты самостоятельно, имея базовые агрегаты. Таким универсальным донором обычно становится обычная электродрель (шуруповерт).

Вот несколько примеров, что можно сделать на ее базе:

- полноценный сверлильный станок;

- точило (в том числе с абразивными дисками);

- стационарная шлифовальная машина;

- настольный фрезер;

- токарный станок.

На последнем пункте остановимся подробнее.

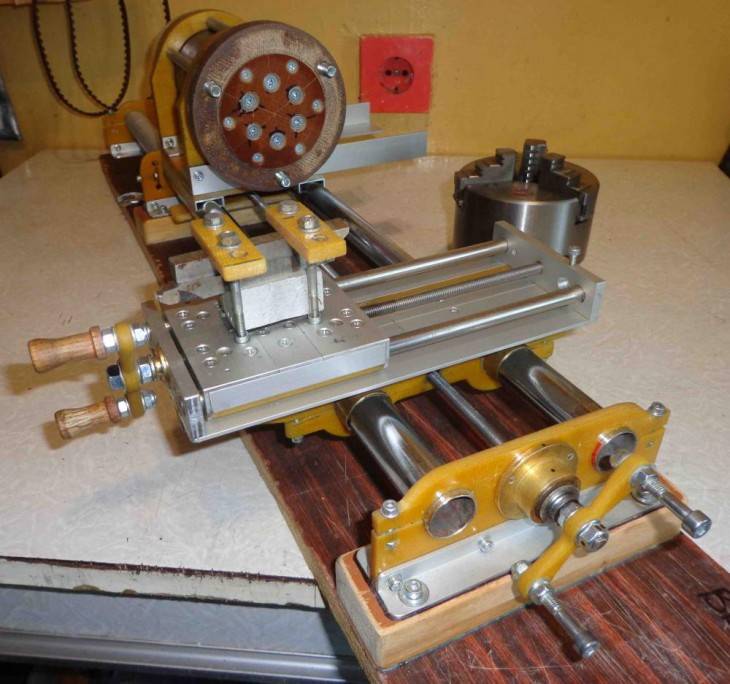

Рекомендуемые материалы для токарного самодельного

В самостоятельной сборке своего собственного токарного деревообрабатывающего оборудования понадобятся следующие материалы:

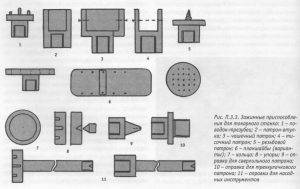

- Старое электрическое точильное устройство с двумя камнями отлично подходит на «роль» одного из главных элементов станка – задней бабки. В таком агрегате уже смонтированы четыре металлические шайбы, две из которых используются как фиксаторы разных по диаметру сменных дисков. Деревянная заготовка крепится к другой стороне токарной планшайбой.

- Станину изготавливают из металлопроката, например — швеллерной стали.

- Для регулировки скорости используют шкивы разных диаметров, что позволяет корректировать скорость вращения от 800 до 3000 об/мин.

- Чтобы конструкция станка получилась компактной, используются: угловой металлопрокат, стальные трубы круглого сечения, полосы листового проката шириной от 20 до 40 мм.

Токарный деревообрабатывающий станок своими руками изготавливается следующими слесарными инструментами:

- Электрическая дрель с набором сверел различного диаметра.

- Напильники и рашпили.

- Угловая дисковая пила «болгарка», оборудованная сменными отрезными и шлифовальными кругами.

- Сварочный аппарат на 220 Вт и электроды ф*4 мм.

. Для домашних умельцев не проблема найти нужные детали и запчасти.

Подходящий материал всегда найдется в домашней мастерской, на полках гаража, а еще можно поискать на барахолке и приобрести по низкой цене Собранный своими руками токарная установка из подручных материалов позволяет сделать конструкцию с весьма низким бюджетом.  Основные шаги по сборке станка

Основные шаги по сборке станка

Чтобы понять, какой порядок сборки домашнего токарного станка, следует ознакомиться с принципом создания самых важных составляющих элементов этой конструкции.

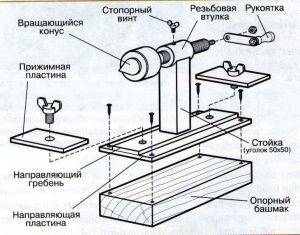

Изготовление станины

Опорную часть самодельного токарного станка, созданного из обыкновенной домашней дрели, можно изготовить разными способами. В качестве примера можно рассмотреть пример выполнения станины из металлических уголков размером 50 х 50:

- Два металлических уголка нужной длины необходимо расположить на ровной горизонтальной поверхности и развернуть полками друг к другу.

- Чтобы уголки лежали строго параллельно, нужно разделить их вкладышами с шагом 50 мм

- Скрепить концы уголков по торцам двумя другими уголками.

- Все детали скрепляются между собой струбцинами и после проверки собранной опорной части на устойчивость производится окончательное соединение методом электродуговой сварки.

Собранную станину прочно закрепляют к верстаку или деревянной колоде.

Подготовка задней бабки

В токарной домашней установке задняя бабка выполняет функцию поддержки, установленной строго по центру обрабатываемой болванки, и фактически служит второй опорой. Во время сверления конструкция соединяется специальным прихватом с подвижной кареткой суппорта и через него получает механическую отдачу.

Задняя бабка должна быть неподвижна и давать правильное точное расположение центра оси.

Пример подготовки задней бабки:

- Сделать заготовку из стального листового проката.

- Внутри заготовленной детали установить втулку с внутренней резьбой М 141,5 мм.

- Для установки стопорного болта с торцевой стороны готовится отверстие.

- По краю втулки нарезается резьба М 243 мм для навинчивания гайки.

- Подбирается маховик как в водопроводном кране.

Из металлической листовой полосы шириной от 6 до 10 мм изготавливается скоба и ее края привариваются к корпусу.

Сборка станка и установка бабок

Используя чертежи и настоящее описание, собираем наши заготовки, в единый агрегат:

Первым делом крепим на конце станины отрезок бруса длиной 20 см, располагая его вдоль. Это будет основа передней бабки. Для ее крепления используем болты М10. Лишние концы обрезаем.

- Самонарезающими шурупами крепим к брусу хомут для дрели. Вставляем зажимной болт.

- Заготавливаем брус длиной 15 см под заднюю бабку. Сверлим поперек него сквозное отверстие.

- Поскольку задняя бабка должна быть подвижной, прорезаем в станине сквозной продольный паз. Для этого используем лобзик, либо сверла и стамеску: бурим ряд отверстий и убираем дерево между ними, зачищаем паз наждачной бумагой.

- Снизу брус задней бабки подгоняем по форме продольного паза основы. Делаем выступ, который должен свободно по нему двигаться, не давая всему узлу проворачиваться на штифте с гайкой.

- Зажимаем заднюю бабку болтом с шайбами и гайкой.

Технология перемещения конструкции проста: ослабив гайку, двигаем деревянный брус вдоль станины, зажав — надежно фиксируем.

- Вставляем в хомут дрель. Чтобы не повредить, подкладываем лист резины. Зажимаем.

- Ориентируясь по оси вращения дрели, саморезами крепим к брусу задней бабки швеллер, куда вкручена шпилька с центрирующим конусом.

Подручник (суппорт)

Подручник для опирания резцов дает опору стамеске в любом месте обрабатываемой детали. Для этого его крепление должно позволят перемещение как перпендикулярно оси вращения, так и вдоль. Все это получится сделать своими силами, если следовать дальнейшему руководству:

Берем заготовленную ранее дощечку, болтом М10 крепим к ней брусок. К нему в свою очередь, шурупами привинчиваем стальную пластину упора.

Если взглянуть сбоку конструкция напоминает букву «П», положенную на бок. Единственно, верхняя «нога» гораздо короче нижней.

В дощечке прорезаем продольный паз, так как мы это делали в станине. Болтом и гайкой крепим ее поверх паза, прокладывая шайбу и гровер.

Схема такая же, как у задней бабки: ближе или дальше к заготовке суппорт движется по пазу и фиксируется болтом. При необходимости поворота осью служит болт крепления бруска к дощечке.

Поставим станок из дрели на ножки из бруса по краям. Это необходимо, чтобы головки крепления задней бабки и подручника могли свободно двигаться.

Последний элемент, который придется сделать самому — электрическая часть. Рядом с задней бабкой крепим к телу станка розетку, и через выключатель подсоединяем к ней кабель с вилкой. Зафиксировав пускатель дрели боковой кнопкой, втыкаем ее шнур в розетку. Теперь, чтобы запустить наш самодельный станок достаточно щелкнуть выключателем.

Как все это работает

Небольшая инструкция, чтобы лучше разобраться в устройстве станка из дрели:

- Чтобы заготовка не проворачивалась, упираем один торец детали в зубцы фрезы закрепленной в патроне дрели.

- Подводим заднюю бабку вплотную к противоположному концу заготовки. Фиксируем ее к станине. Затем выдвигаем шпильку, вращая ее по резьбе. Прижимаем деталь центрирующим конусом, затягиваем пиноль гайкой.

- Подводим подручник с минимальным зазором к древесине. Фиксируем, зажимая гайку.

- Включаем станок.

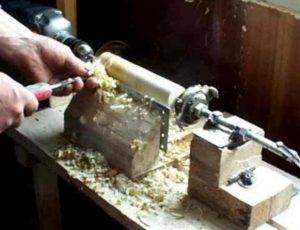

- Резец (стамеску) опускаем на суппорт, режущий конец подводим к дереву, начинаем работу.

Заключительные рекомендации и подборка видео инструкций

После окончательной подгонки всех элементов станок желательно снова разобрать. Затем зачистить шкуркой выступы и углы, окрасить горячей олифой. Металлические детали покрыть битумным лаком. Для удобства фиксации задней бабки и подручника вместо обычных гаек лучше подойдут барашковые. Этот же вариант применим и для хомута, удерживающего дрель. Разумеется, особо сложную деталь самодельным токарным агрегатом не сделать, но в домашнем хозяйстве такого обычно и не требуется.

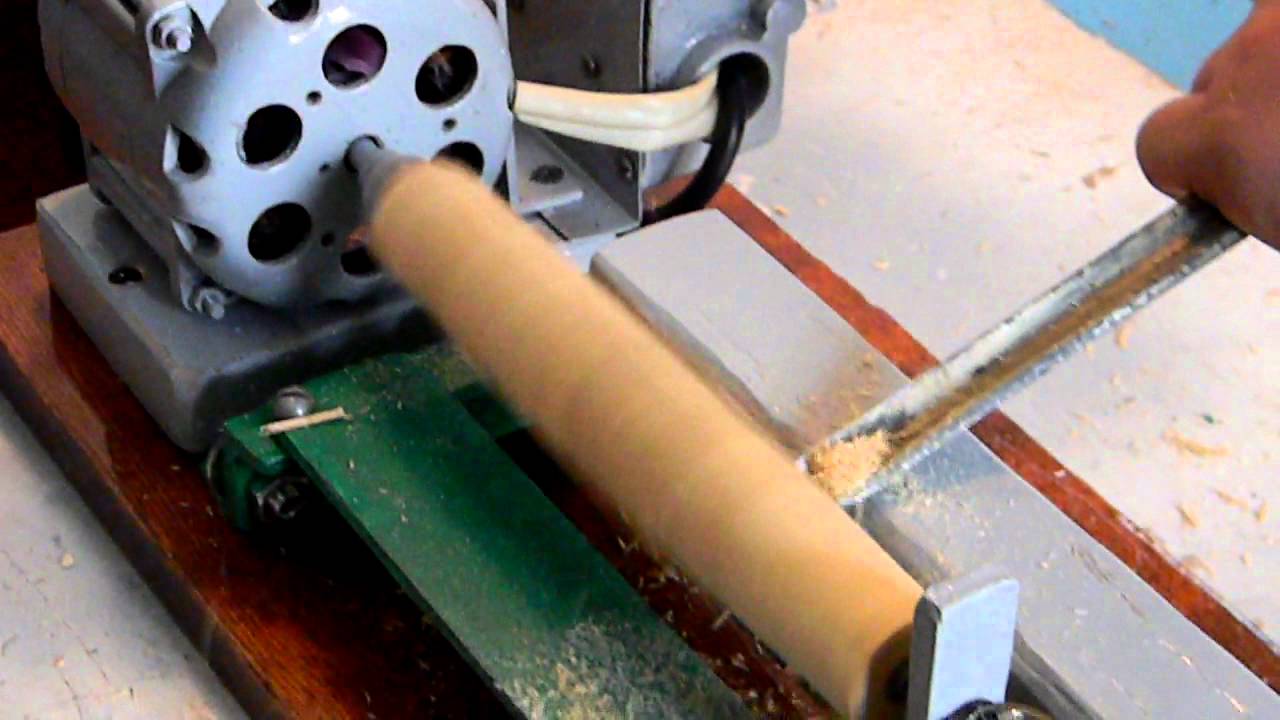

Возможности самодельного станка

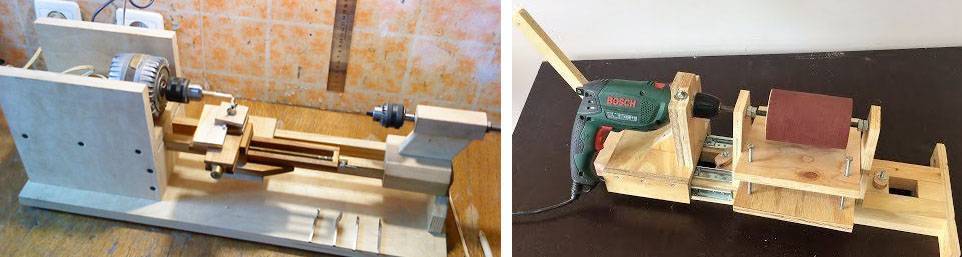

Понятно, что гаражные мини «версии» заводских моделей отличаются от последних по многим параметрам. Тем не менее работать на них можно, и они неплохо справляются со своей задачей.

Выточить декоративный деревянный подсвечник или ручку для стамески и напильника — с этой операцией справится даже самый простецкий станок с приводом от электродрели, собранный из дерева.

Подробно о том, как собрать такой токарный станочек из бросовых материалов и на скорую руку, можно прочитать на нашем сайте в данной статье.

Если же вам требуется агрегат для более серьезных работ, то станину лучше изготовить основательную — из толстого металла.

На самодельных конструкциях можно без проблем вытачивать деревянные шкивы для каких-либо гаражных самоделок, разные цилиндрические детали, красивые пепельницы из дерева и др.

Еще раз хотим обратить ваше внимание на то, что собрать токарный станок для дерева своими руками будет выгодно, если вам необходимо обрабатывать (обтачивать) малогабаритные заготовки и в малых объемах. Для более серьезных и ответственных вещей лучше приобрести заводские конструкции

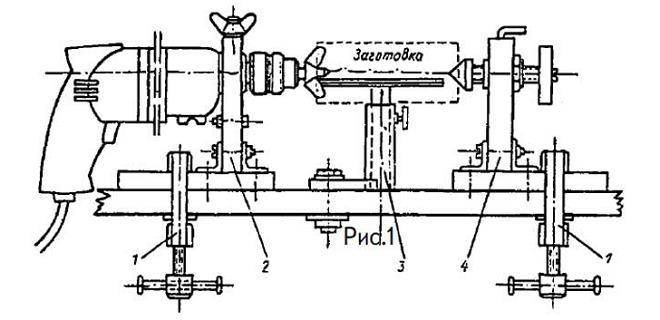

Конструкция самодельного токарного станка из дрели

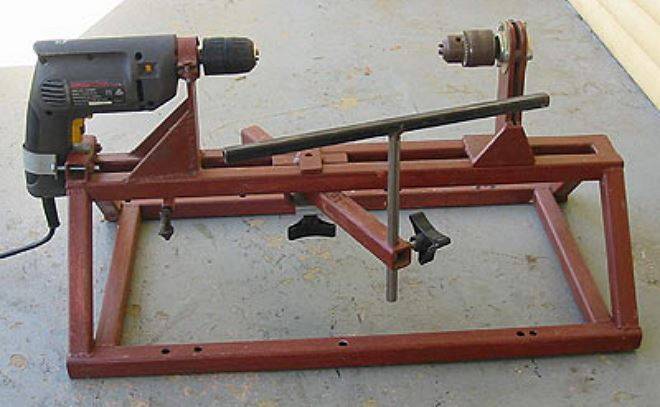

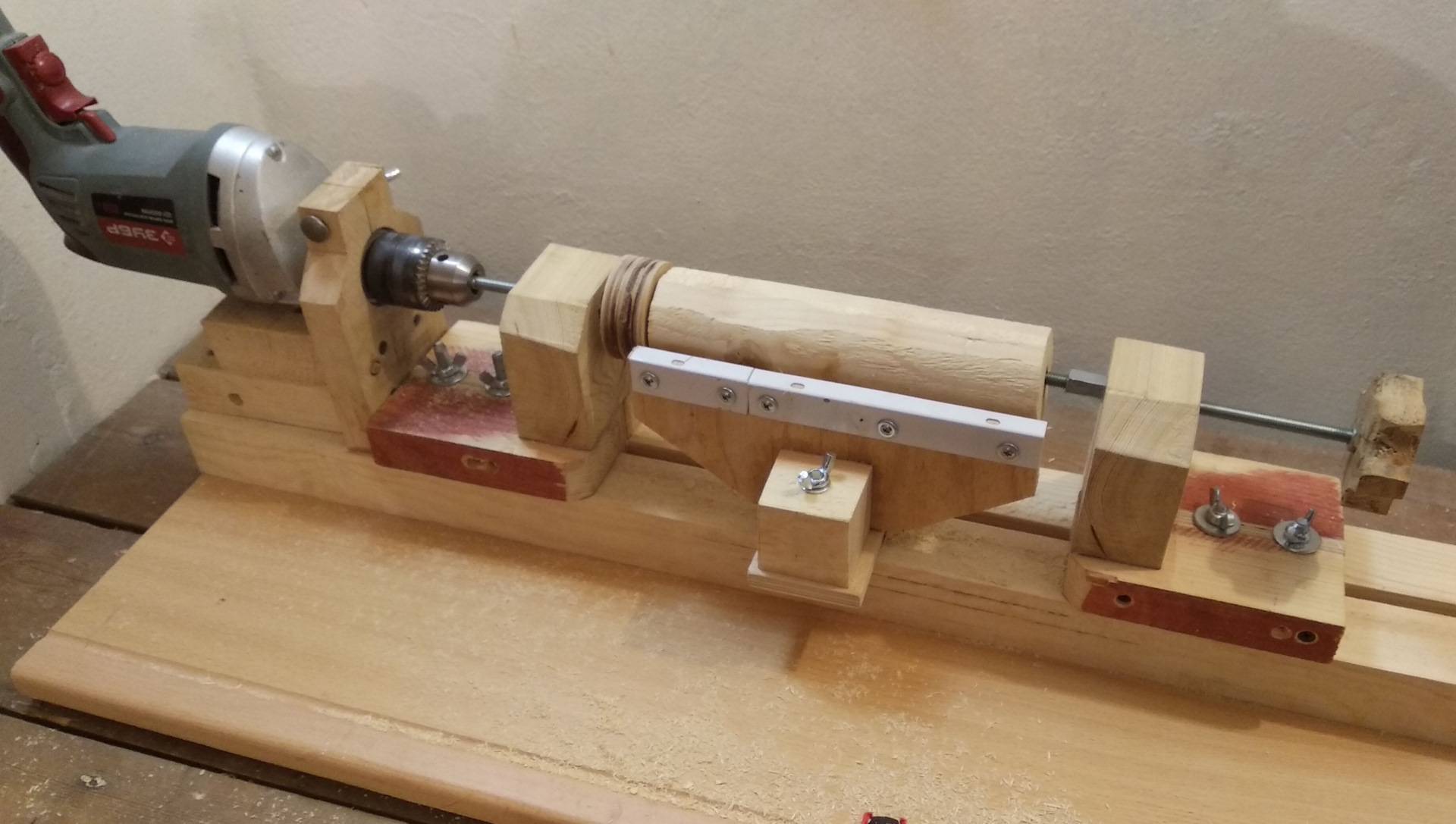

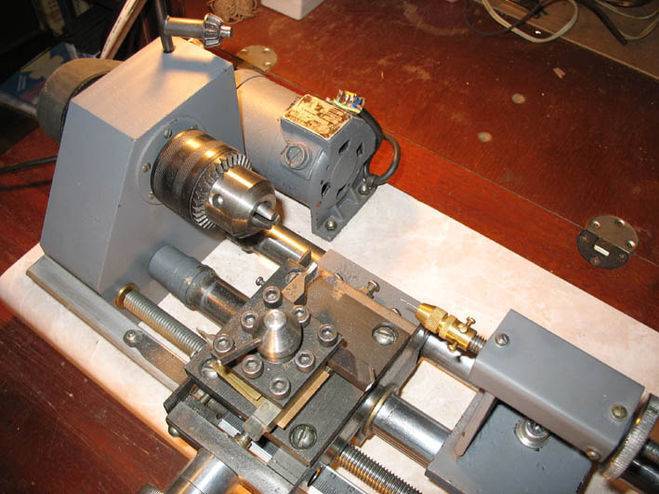

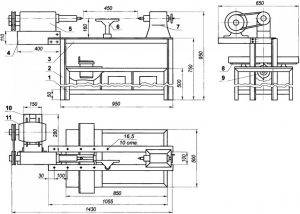

Чертежи токарного станка из дрели состоят из четырех важнейших узлов: станины, передней бабки, задней бабки, суппорта (подручника).

Самодельный токарный станок из дрели обязательно должен иметь надежное устойчивое основание, что обеспечивает качество, точность и легкость обработки различных материалов.

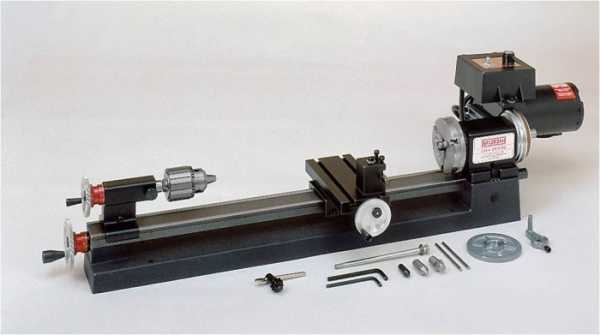

Наиболее точные промышленные агрегаты по металлу, дереву, другим материалам оснащаются массивной станиной на ножках.

Свой станок домашнему мастеру лучше сделать более мобильным. Соответственно, станина должна быть легкой или разборной.

С ее помощью станок можно будет установить на стол, верстак, тумбу, перемещая его по мере необходимости.

Главное, чтобы станина выполняла свою главную функцию, являясь жестким надежным основанием, на котором правильно располагаются основные функциональные узлы станка.

Передняя бабка – главная задача этого узла заключается в жесткой фиксации и обеспечении вращения обрабатываемой заготовки.

В процессе работы деталь должна быть жестко зафиксирована на одном месте и не двигаться под влиянием вибраций.

С другой стороны, передняя бабка может передвигаться в продольном направлении.

Благодаря этому обеспечивается возможность наиболее оптимальным образом расположить рабочие узлы приспособления в зависимости от размера обрабатываемой заготовки.

На стационарных промышленных станках такой функциональный узел входит в монолитную конструкцию целостной станины.

Самодельный токарный станок, сделанный из дрели своими руками, использует в качестве этой важной функциональной части прибора перфоратор или дрель, которую при необходимости легко снять. Задняя бабка – подвижный узел станка, который можно без проблем зафиксировать в нужном месте станины

За счет мобильности можно устанавливать заготовки разной длины

Задняя бабка – подвижный узел станка, который можно без проблем зафиксировать в нужном месте станины. За счет мобильности можно устанавливать заготовки разной длины.

Правильно сделанное такое приспособление должно иметь максимально точную регулировку упорного конуса.

Правильная схема взаимного расположения двух «бабок» позволяет надежно закреплять заготовки при их обработке.

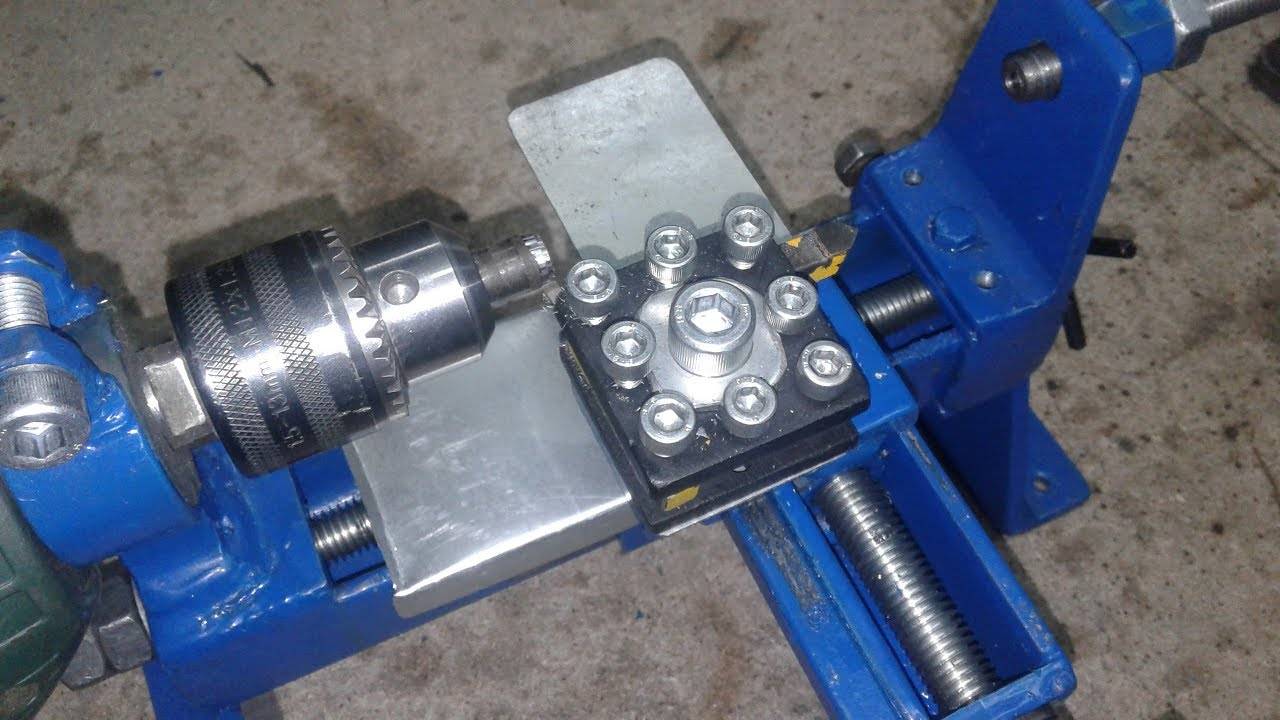

Суппорт (подручник) – основная задача этого элемента токарного станка из бытовой дрели заключается в том, чтобы выполнять функцию упора для режущих инструментов, которые в основном удерживаются вручную.

Это приспособление может перемещаться по станине в продольном и поперечном направлении, жестко закрепляться при работе.

Важно установить суппорт в таком положении, чтобы рычаг режущего инструмента до обрабатываемой детали был как можно более коротким. Видео:

Видео:

Это обеспечит безопасность при работе с различными заготовками.

Важно учитывать, что в самодельном токарном станке наибольшую свободу перемещений имеет суппорт, передвигаясь в продольном и поперечном направлении. Благодаря этому обеспечивается оптимальное рабочее положение с нужным плечом рычага резца

Благодаря этому обеспечивается оптимальное рабочее положение с нужным плечом рычага резца.

Оставшиеся два мобильных узла агрегата должны двигаться только по направляющим вдоль оси заготовки.

Последовательность сборки механизма

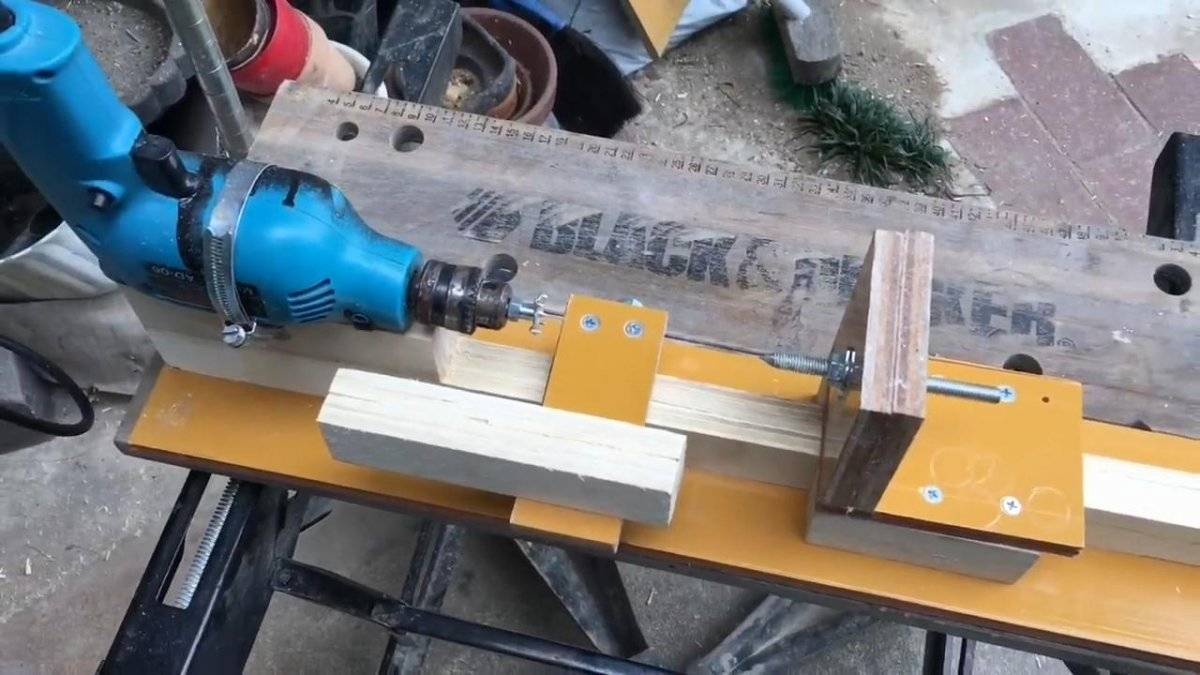

Собираем раму станка при помощи швеллеров и балок. Чем с более крупными деталями Вы планируете работать, тем из более прочных материалов должна быть рама.

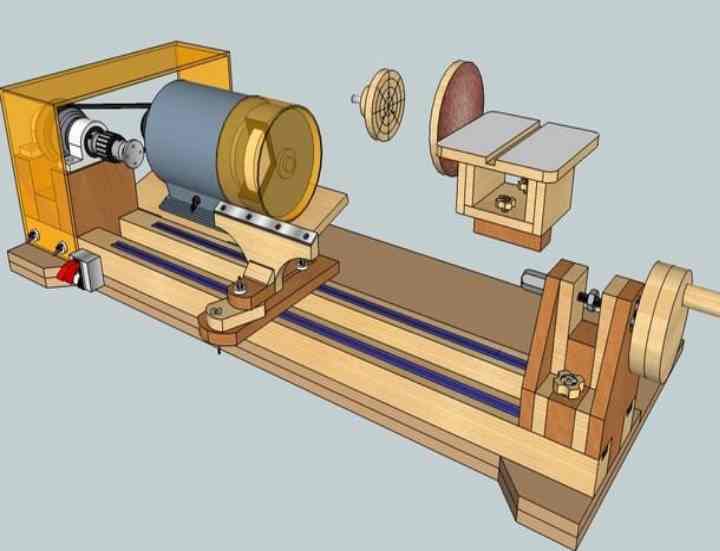

Для производства передней бабки нам понадобится гидравлический цилиндр толщиной стенки 6 мм и более. В цилиндр запрессовываем 2 подшипника. При помощи подшипников большого диаметра прокладываем вал.

Необходимо залить смазывающую жидкость в гидравлический усилитель. После чего устанавливаем суппорт с направляющими и шкив.

Устанавливаем подручник для придания резцу устойчивости. Снизу крепим небольшую полоску металла, предающую рабочей части износоустойчивости.

Устройство токарного станка

Сделать токарный станок своими руками невозможно без знания его устройства, поэтому ниже мы представлены его основные части:

- Привод. Основа механизма, генерирует мощность. Для маломощного станка подойдёт привод из дрели либо стиральной машинки;

- Станина. Для изготовления подойдёт стальной уголок или рама из дерева, это своего рода несущая рама, поэтому она должна быть прочной для выдерживания вибраций;

- Задняя бабка. Изготавливается методом приваривания уголка к железной пластинке. Она нужна для фиксации во время обработки изготавливаемого устройства;

- Передняя бабка. Устанавливается к подвижной раме, схожа с задней бабкой;

- Суппорт. Выполняет роль опоры рабочей части.

Момент вращения передаётся двигателем в рабочую часть с помощью следующих вариантов:

- Цепной;

- С помощью ремня;

- Фрикционный.

Каждый имеет свои как преимущества, так и недостатки. Ременной — наиболее дешевый и надёжный, легко изготовляется. Но ремень быстро изнашивается, нужно часто заменять.

Цепная стоит дороже, она более громоздкая, но служит долго. По своим достоинствам и недостаткам, фрикционная занимает срединное положение. Стоит отметить тот факт, что фото токарного станка с разными передачами имеются в Интернете, и Вы с легкостью можете подробно их изучить.

Суппорт — крайне важная деталь станка. Он регулирует и количество потраченных сил при работе, и качество детали.

Материалы для изготовления станка:

- — электродрель;

- — двутавр или швеллер;

- — листовая сталь;

- — квадратная труба;

- — профильная труба;

- — болты, гайки, кругляк;

- — радиальный подшипник.

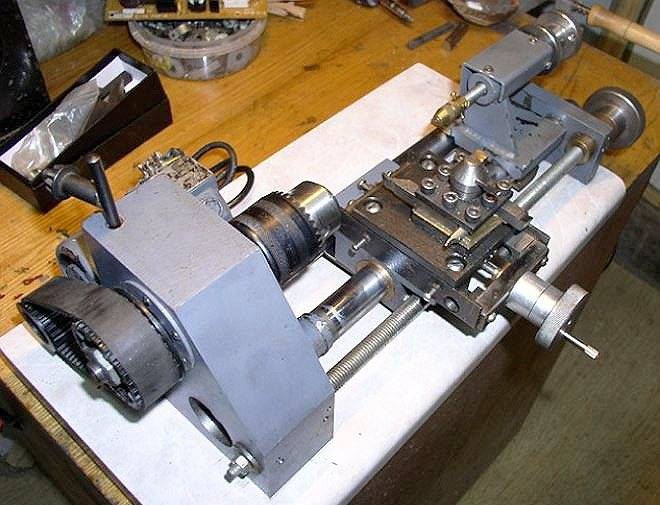

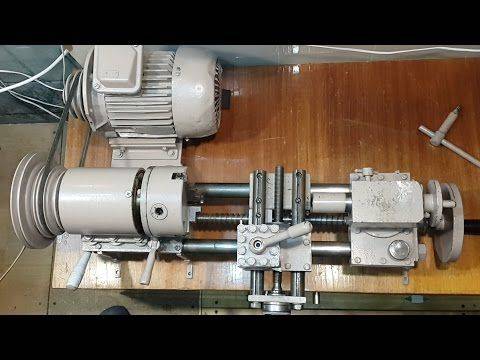

Процесс изготовления станка по дереву, подробно показан на этих фото:

Основание станка, изготовил из двутавра (по сути это сдвоенный швеллер).

Ножки или крепления к столу, вырезал из пильного диска от циркулярной пилы.

Приварил ножки к двутавру.

К ножкам приварил полосы в которых просверлил отверстия под крепления.

Далее, делаем переднюю бабку, на которой будет закреплена дрель. В качестве материала используем кусок двутавра, привариваем к нему пластину и изготавливаем хомут. Для хомута понадобится кусок круглой трубы, разрезаем ее вдоль и привариваем уши под болт с гайкой. Дрель будет зажиматься хомутом в той части, где крепится передняя ручка.

Привариваем хомут к бабке, проверяем углы, патрон дрели должен быть параллелен основе, это позволит выставить соосность с задней бабкой.

В станине, с помощью болгарки, вырезаем паз по которому будет перемещаться задняя бабка.

Зачищаем все напильником, чтобы ничего не мешало перемещению бабки.

Для задней бабки делаем основу из куска двутавра. Нужно срезать у двутавра ребра с одной стороны и приварить из внахлест к ребрам с другой стороны. В итоге получится кусок швеллера с направляющими, эта деталь будет ездить по основе как поезд по рельсам.

Используем резьбовую шпильку, гайки и кусок трубы.

Привариваем к платформе саму бабку. Крепим бабку толстыми стальными пластинами, выставив соосность со сверлом дрели.

С одной стороны резьбового стержня крепим ручку, а с другой стороны ставится упор в виде копья.

Делаем подручник, в который будем упирать рабочий инструмент. В качестве основы используется кусок квадратной трубы, труба фиксируется на основе болтом с гайкой и шайбами. В трубу ввариваем кусок круглой трубы, в нее будет заходить кругляк, кругляк должен фиксироваться путем зажатия болтом. Ну а уже к кругляку привариваем сам упор, в качестве которого подойдет кусок уголка. Как итог, такой подручник можно регулировать по высоте и по углу.

Собираем самоделку, зажимаем дрель. В патрон дрели, устанавливаем перьевое сверло, оно будет держать и вращать деревянную заготовку.

После испытаний, можно приступать к покраске деталей.

В итоге, получился вот такой простой самодельный станок для работы по дереву.

В этом видео, также показано изготовление самодельного токарного станка по дереву.

В этом видео, также показано изготовление самодельного токарного станка по дереву.

Инструменты, оборудование и расходные

Переходим к сбору инструментов, с помощью которых нам предстоит соорудить станок для токарных работ своими руками.

Набор самый простой, не требующий инструкции:

- метчик для нарезки резьбы М12, с держателем;

- ножовка по металлу с запасными полотнами, или небольшая «болгарка» с диском на 125-150 мм.

- ножовка по дереву с мелким зубом, еще лучше электролобзик;

- широкая стамеска;

- наждачная бумага с зерном средней крупности 20-25Н;

- угольник столярный;

- ключи гаечные, отвертка крестовая и индикаторная эл. монтажная, нож с выдвижным лезвием;

- тиски слесарные, средние;

- линейка или складной метр, плотницкий карандаш.

Самое сложное устройство из тех, что необходимо: электрическое точило. Если его нет, договоритесь с кем-нибудь, чтобы пустили самому поработать на полчаса-час. Поскольку дрель у нас имеется, запасемся сверлами по металлу диаметром 4; 7; 11 и 12 мм по дереву.

Приступаем к работе. Материалы

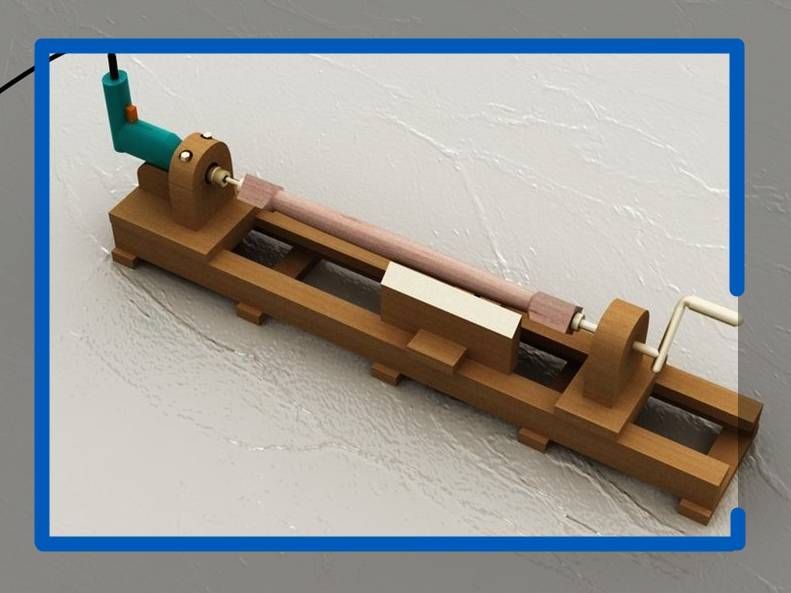

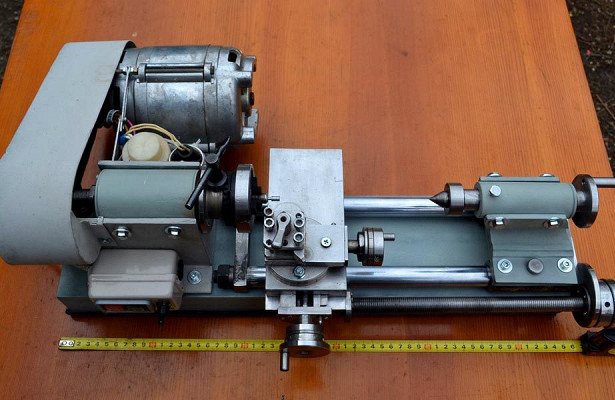

Мы будем создавать самый простой мини-станок с прямой передачей вращения патрона дрели на заготовку. Сделав его своими силами, вы сможете перейти к более сложным моделям.

Сначала заготовим древесину. Для основания берем сухую доску метровой длины, 50х300 мм. На заднюю и переднюю бабки запасем брус из дерева сечением 60х60 мм или немного больше. Для устройства суппорта хватит дощечки шириной 6-8 см толщиной 20 мм. Лучше всего использовать дуб. В крайнем случае, подойдет древесина березы или сосны.

Кроме этого понадобятся:

- Пяток болтов М10 мм, шайбы, (в том числе Гровера) и гайки, шурупы по дереву.

- Длинный (25-30 см) болт или шпилька с резьбой М12.

- 30 см стальной полоски 1,5-2,0 мм толщиной, шириной 3-5 см и кусок резины от старой камеры. Из этого сделаем хомут для крепления дрели.

- Еще одна полоса стали шириной 3-5 см длиной 15-20 см и толщиной 4-5 мм, для подручника (суппорта).

- Кольцевая фреза для дерева и гипсокартона в виде чашечки, диаметром 15-20 мм.

- Отрезок швеллера приблизительно 10 см, высотой 65-80 мм ( номер 6,5 или 8) . Этот профиль имеет толщину металла порядка 4,5 мм, а размер полок около 4 см.

- Кнопочный выключатель на два положения. Мощность его должна соответствовать дрели, используемой в качестве привода.

- Розетка, вилка и пару метров гибкого кабеля с двойной изоляцией и двумя медными жилами сечением 2,5 мм2.

Заготовка металлических деталей и узлов

Прежде всего, нарисуем схему, а лучше чертежи будущего станка из дрели. С указанием хотя бы общих габаритов и основных деталей. После переходим к изготовлению узлов для крепления обрабатываемой в нашем приспособлении заготовки.

Инструкция по изготовлению:

- Рассверливаем отверстие в днище кольцевой фрезы под болт М10. Его головку обтачиваем в виде призмы с пропилом посредине, так чтобы образовалась пара зубцов.

- Вставляем болт в отверстие фрезы, затем одеваем большую (4-8 см диаметром) шайбу, гровер и зажимаем гайкой.

- Для устройства пиноли (подвижная часть задней бабки) используем длинный штифт с резьбой на М12. Головку затачиваем в виде конуса.

- Надеваем шайбу, зажимаем гайкой с гровером. Это будет центровка, для упора в торец обрабатываемой детали из дерева.

- У наружного края полок швеллера сверлим соосные отверстия.

- Нарезаем в них резьбу, и вкручиваем пиноль, куда предварительно наденем гайку. Вращаясь, шток, сможет выдвигаться на нужное расстояние и фиксироваться в этом положении.

- В стенке швеллера с пинолем сверлим четыре отверстия под шурупы.

Из стальной полосы сгибаем хомут. Сверлим несколько маленьких отверстий под шурупы для крепления его к передней бабке и одно большое, для зажимного болта.

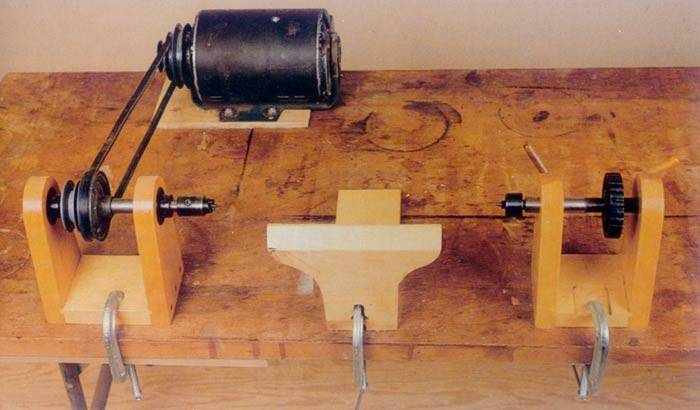

Прямой привод или ременная передача

Существует несколько способов передачи вращения на заготовку. Самый простой – прямой привод. В данном случае заготовка крепится непосредственно на вал двигателя. Отличительная особенность данной конструкции – простота. При всем при этом прямой привод имеет ряд существенных недостатков.

Прежде всего, станок с прямым приводом не позволяет регулировать скорость вращения, что критично при работе с твердым материалом. Также стоит учитывать нагрузку на электродвигатель, особенно при работе с заготовками большой массы. Как бы хорошо ни была она центрована, без вибрации не обойдется. Подшипники двигателя не рассчитаны на продольную нагрузку и будут часто выходить из строя.

Чтобы обезопасить двигатель от поломок и обеспечить возможность регулировки скорости вращения заготовки, стоит рассмотреть ременную передачу. В данном случае двигатель располагается в стороне от оси вращения заготовки, а крутящий момент передается посредством шкивов. Используя блоки шкивов разных диаметров, несложно менять скорость в довольно широких пределах.

Станок для дома желательно оборудовать шкивами с тремя и более ручьями, что позволит с одинаковым успехом обрабатывать древесину любых пород, а при необходимости работать с мягкими сплавами.

Изготовление токарного агрегата своими руками

При создании токарного приспособления с дрелью в условиях домашней мастерской используются разные подручные средства и возможности.

Например, верстак или стол с ровной рабочей поверхностью может эффективно выполнять функции жесткой станины и прочного основания.

Привод электрической дрели или перфоратора используется для обеспечения вращения обрабатываемой заготовки, а патрон инструмента позволяет жестко ее закрепить.

Для эффективного выполнения своих функций дрель закрепляется на станине с помощью зажима, который называют струбциной, и хомута, жестко зафиксированного на ее шейке.

Противоположный упор с конусным концом проще всего изготовить из двух деревянных брусков и регулировочного винта.

Такое приспособление устанавливается строго напротив закрепленной дрели, выполняя функции задней бабки.

Видео:

Если в условиях домашней мастерской токарный станок планируется использовать преимущественно для обработки заготовок из дерева, то закрепить такой упор целесообразно с помощью обычного зажима.

Для изготовления подручника можно также использовать деревянный брусок, который крепится к поверхности основания с помощью струбцины.

Таким образом, используя простые доступные материалы, можно без особых сложностей сделать токарный станок по дереву из дрели своими руками.

Такой агрегат станет незаменимым помощником при изготовлении декоративных изделий из дерева, ручек для разнообразных инструментов и дверей.

При необходимости производить токарную обработку заготовок из металла с помощью самодельных станков из дрели следует использовать точные чертежи, ориентироваться на технические параметры дрели или перфоратора.

Станина такого агрегата должна быть более тяжелой и прочной.

Жесткая конструкция станка по металлу, которая сохраняет стабильную центровку передней и задней бабок, позволяет обрабатывать заготовки из мягкого металла в условиях домашней мастерской.

При использовании специальной планшайбы, закрепленной в патроне дрели, можно обрабатывать объемные заготовки.

Если на таких станках заготовки обрабатываются с помощью напильника, надфиля, то в качестве подручника достаточно использовать прижимной вариант.

При работе с токарными резцами следует использовать суппорт, который перемещается в продольном и поперечном направлении с помощью винтового механизма.

Расширение функциональных возможностей самодельного станка

Оснащение агрегата дополнительными насадками, использование специальных приспособлений значительно расширит возможности токарного станка.

При этом важно изначально продумывать конструкцию так, чтобы ее всегда можно было бы усовершенствовать. Специальная приставка, которая называется копир, позволит наладить мелкое серийное производство определенных деталей по точному шаблону

Специальная приставка, которая называется копир, позволит наладить мелкое серийное производство определенных деталей по точному шаблону.

С помощью усовершенствованных вариантов станков можно производить намотку трансформаторов, наносить спиральные насадки и краску на вращающуюся заготовку, получая уникальные красивые узоры.

Видео:

Таким образом, для большинства домашних умельцев изготовление токарного станка с использованием дрели как составляющей конструкции агрегата не является чем-то невыполнимым.

При этом каждый мастер будет расширять его функциональные возможности, исходя из своих потребностей.

От использования определенных комплектующих и материалов напрямую зависит качество данного приспособления.

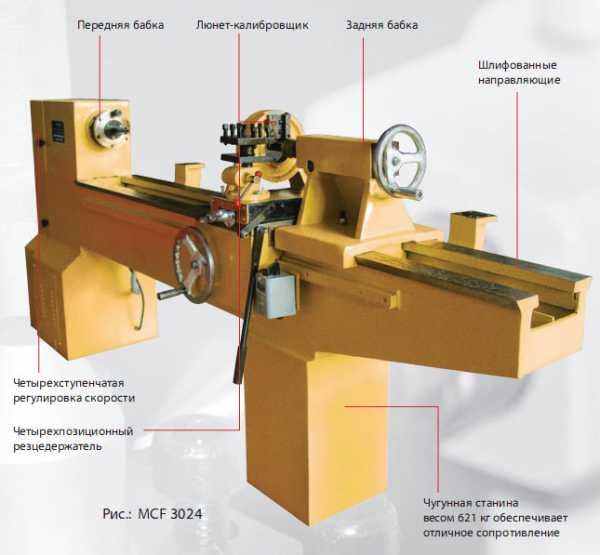

Составные компоненты домашнего токарника

По конструктивному устройству домашний станок мало чем отличается от производственного стационарного оборудования.

К общим составляющим узлам любого станочного оборудования, связанного с токарной обработкой древесины относятся:

- Станина – это неподвижная опорная платформа, на которой крепится вся конструкция. Заводские стационарные станки оборудуются неподвижной металлической опорой. В самодельных мини — станках в качестве станины можно использовать прочные деревянные балки, соединенные между собой брусом. Станина «отвечает» за устойчивость всего токарного оборудования.

- Бабка, размещаемая на опоре токарного станка. Основное предназначение этого узла состоит в точном поддержании и перемещении обрабатываемой деревянной заготовки по отношению к сверлу электродрели. В зависимости от расположения на станочном оборудовании и функционального назначения этот узел подразделяется на переднюю бабку, отвечающую за точность вращательного движения и заднюю бабку, основное назначение которой заключается в создании упорной части станка.

- Электродвигатель для создания вращательного момента обрабатываемой детали. Фабричные стационарные модели оборудуются трехфазными электроприводами, работающими от напряжения 380 Вт и частотой вращения электромотора 1500 об/мин. В домашнем варианте достаточно электродвигателя мощностью от 200 до 400 Вт.

Задняя и передняя бабки – это главные рабочие части токарного станка. Между исполнительными элементами устанавливают заготовку из древесины.

Токарный станок оборудуется: токарным патроном, элементом вращения, специальным упором для размещения обрабатываемой детали, направляющей балкой, закрепляющими винтами для фиксации деревянных болванок и другими элементами.

Станочное токарное оборудование независимо от места установки (завод или домашняя мастерская) имеет один и тот же принцип работы:

- Электрический двигатель передает заготовке вращательное движение через переднюю бабку.

- Задняя бабка остается в статичном положении и удерживает зафиксированную деталь неподвижной.

- Перемещение бабки создается за счет ручного привода.